Pro und Contra automatisierte Fertigung: Lohnt es sich?

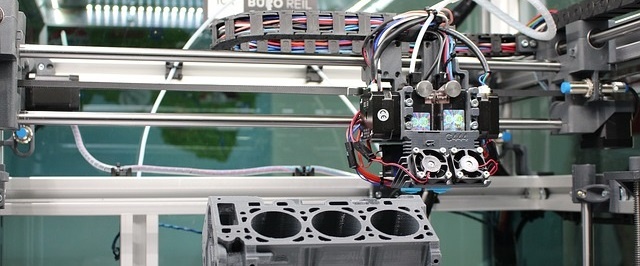

Es ist eine verlockende Vorstellung: Fertigungsprozesse im Maschinenbau so weit zu automatisieren, dass kaum noch Personal nötig ist – während die Ausbringungsmenge steigt! Aber lohnt sich die automatisierte Fertigung unterm Strich wirklich? Wir finden es heraus.

Auf dem Papier scheint es nur gute Gründe für die Automatisierung der Produktion zu geben: Qualitätsverbesserungen durch stabilere Prozesse. Günstigere Kostenstrukturen durch Senkung der Personalkosten. Steigerungen der Leistungsfähigkeit von Anlagen. Entlastung des Menschen von anstrengenden oder gefährlichen Tätigkeiten.

Schöne neue Welt der Prozessautomatisierung?

Tatsächlich ist das, was sich auf dem Papier so schön liest, in der Praxis ein zweischneidiges Schwert. Zum jetzigen Zeitpunkt krankt der Traum von der völligen Automatisierung in der Fertigung noch an drei Punkten: Dem Qualitätskriterium, der zunehmenden Individualisierung der Nachfragemärkte und der Wirtschaftlichkeit.

Das Qualitätsproblem in der Serienproduktion

In der Theorie funktioniert Serienfertigung à la Industrie 4.0 so: Alle Module einer Fertigungsanlage kommunizieren ununterbrochen miteinander. Sie informieren sich gegenseitig über ihren Zustand und ihre Einsatztauglichkeit. Da hier wirklich jedes noch so kleine Glied der Kette einbezogen wird – vom selbstfahrenden Transporter bis zum kleinsten Werkzeug – sei es möglich, Störungen sehr frühzeitig zu erkennen.

Das Problem: Es ist nicht damit getan, nur die Störung zu identifizieren – sie muss auch behoben werden und das bei laufendem Betrieb! Mit dieser Aufgabe tut sich die Smart Factory zum jetzigen Zeitpunkt noch sehr schwer, selbst in der Grundlagenforschung: zu komplex die Interkonnektivität der verschiedenen Stellschrauben. Auf absehbare Zeit wird hier immer noch menschlicher Input nötig sein, der das Gesamtsystem berücksichtigt.

Die Individualisierung steigt

In der fertigenden Industrie gibt es einen starken Trend zur Individualisierung, sowohl von Zwischen- als auch von Endprodukten. Wollen Maschinenbau-Unternehmen wettbewerbsfähig bleiben, können sie sich diesem Trend nicht verschließen: Die Produktionsabläufe müssen ständig auf die aktuelle Serie angepasst werden. Automatisierung funktioniert aber am besten unter möglichst gleichbleibenden Bedingungen. Werden stattdessen ständig Fertigungsvarianten verlangt, müssen Prozesse auch immer wieder neu händisch eingerichtet werden – die Automatisierung verliert an Schwung.

Dazu kommt: Disruptive Technologien verändern den Markt in kürzester Zeit grundlegend. Ein Beispiel ist der Wechsel vom Brennstoffmotor zum E-Motor in der Automotiv-Industrie. Es ist bisher schwer vorstellbar, dass smarte Fabriken in diesem Zusammenhang selbstständig ihre eigenen Produktionsbedingungen anpassen. Auch hier ist immer noch der menschliche Entscheidungsträger gefragt.

Faktor Wirtschaftlichkeit

Über all dem schwebt die Frage: Rechnet sich das? Stehen die gewonnen Vorteile – erhöhter Gesamtdurchsatz und verbesserte Produktqualität – im Verhältnis zu den hohen Einrichtungskosten, die sich aus der industriellen Automatisierung ergeben? In vielen Fällen dürfte die Antwort nach gründlicher Prüfung negativ ausfallen. Entweder, weil sich mit kostensparenden Lean-Production-Prinzipien mehr herausholen lässt, auch ohne Automatisierung. Oder weil eine Verlagerung des Standorts in ein Billiglohnland günstiger zu haben ist und mehr Flexibilität bei der Fertigung zulässt.

Das soll nicht heißen, dass die Automatisierung in der Industrie eine Sackgasse darstellt. Es gibt im Gegenteil vielversprechende Forschung des Fraunhofer Instituts, wie sich der Wunsch nach mehr Automatisierung mit gestiegenen Variantenanforderungen vereinbaren lässt. Die Experten arbeiten z. B. an "gefühlvollen" Robotern, die sich sehr schnell auf veränderte Umgebungsbedingungen einstellen können.

Aber auch interessante Zwischenlösungen zeichnen sich ab: Kollaborative Roboter können tagsüber neben dem Menschen an anspruchsvollen Kleinserien arbeiten; nachts übernehmen die Systeme dann größere Serien, bei denen mannlos produziert werden kann. Dennoch: Eine konsequente Automatisierung in der Fertigung bleibt vorerst Zukunftsmusik – zu viele technologische und wirtschaftliche Schwierigkeiten stehen ihr noch im Wege.

Beiträge nach Tag

- Fertigung_mit_CAD_CAM (90)

- Industrie_4_0_Trends (74)

- Konstruktion_mit_CAD (54)

- Schulung_Weiterbildung (41)

- Digital_Factory (19)

- News_WeSt_GmbH (11)

- Branchenspezifisches_CAD_CAM (8)

- Metallbearbeitung (4)

- Shopfloor (4)

- Qualitätsmanagement (3)

- Angebotsmanagement (2)

- Kunststoffbearbeitung (2)

- Blechumformung (1)

- Drahtschneiden (1)

- Metallbau für Gebäude (1)

.png?width=100&height=72&name=WestGmbH_LogoUntereinanderRGB%20(1).png)