5 wichtige Lehren zur digitalen Transformation

Die Bangkok Post hat Ende des Jahres einen Beitrag “Lessons for digital transformation” von Bain & Company Mitarbeitern veröffentlicht, worin diese über die Ergebnisse ihrer aktuellen Studie zur digitalen Transformation berichten. Darüber hinaus bezeichnen sie digitale Werkzeuge als Schlüsselrolle bei der Beschleunigung des Übergangs zu einer nachhaltigen Wirtschaft. Ohne die digitale Unterstützung fehlen die notwendigen Daten, um die Ressourcennutzung zu optimieren sowie die Energieeffizienz und Produktsicherheit zu erhöhen. Nur mit der Digitalisierung lässt sich eine Rückverfolgbarkeit und Transparenz schaffen, die notwendig ist, um Prozesse nachhaltig zu optimieren.

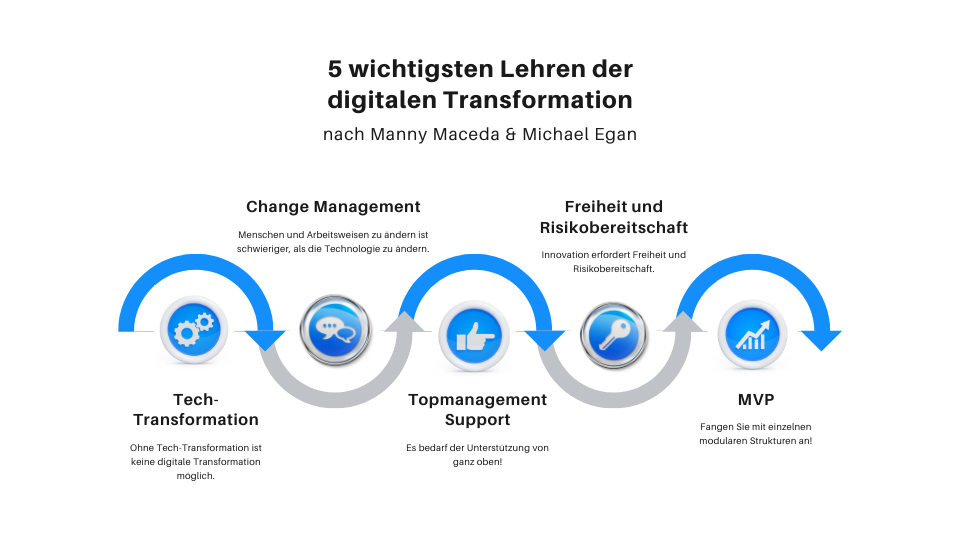

Darum sollten wir aus den Erfahrungen der weltweit tätigen Berater lernen und die digitale Transformation schnellstmöglich umsetzen, denn die Zeit drängt. Was die 5 Lehren sind und was sie für uns bedeuten:

Ohne Tech-Transformation ist keine digitale Transformation möglich

Das bedeutet, dass man sich auch notfalls von Softwareprogrammen und -strukturen verabschieden muss, wenn diese nicht in die neue Softwarelandschaft passen. Das gilt insbesondere für die zahlreichen Insellösungen in vielen Unternehmen. Eine moderne und flexible Technologie Infrastruktur muss geschaffen werden mit möglichst wenigen System-Schnittstellen. Denn jede Schnittstelle bringt Pflegeaufwand mit sich und sorgt für Probleme bei Updates. Die Tech-Transformation ist ein Schlüsselfaktor für die digitale Transformation und dessen Anpassungsfähigkeit und Belastbarkeit.

Menschen und Arbeitsweisen zu ändern ist schwieriger, als die Technologie zu ändern

Change Management Prozesse sind erfolgsentscheidend, denn wenn die Belegschaft Ihre Vision nicht teilt, werden Veränderungen verweigert und torpediert. Die stete Weiterbildung der Mitarbeiter ist hier genauso wichtig, wie eine starke Unternehmenskultur, die Fehler erlaubt und sich hinter engagierte Mitarbeiter stellt.

Es bedarf der Unterstützung von ganz oben,

sprich der Geschäftsführung und von Führungspersonen mit Vorbildcharakter. Denn nur das führt zu einer Zustimmung der Belegschaft und ist ein Schlüsselelement für die erfolgreiche Umsetzung der Transformation in großem Maßstab.

Innovation erfordert Freiheit und Risikobereitschaft

Schaffen Sie Freiräume und Platz im Unternehmen, um Neues ungehindert auszuprobieren. Platzieren Sie die Verantwortung für Innovationen in einer separaten Struktur in der Organisation und nicht in ihrem Kern, damit auch Fehler erlaubt sind.

Fangen Sie mit einzelnen modularen Strukturen an,

anstatt die Digitalisierung über Nacht im gesamten Unternehmen einzuführen. Experimentieren Sie in einem oder mehreren Geschäftsbereichen, um die ersten Ergebnisse vor dem großen Rollout zu messen. Und lassen Sie die digitalisierten Strukturen intern wachsen.

Viele Großunternehmen gründen neue Tochterunternehmen in denen Sie die neue ganzheitliche digitale Prozesskette erst einmal auf der grünen Wiese üben und optimieren, bevor diese für die bestehende Produktion übernommen wird. Für Klein- und Mittelständige Firmen ist dies nicht möglich. Hier sollte die digitale Transformation direkt im Unternehmen umgesetzt werden. Mutige Firmen suchen sich den Geschäftsbereich mit dem größten zu erwartenden Transformationseffekt und starten erst einmal dort. Risikoscheue Unternehmen suchen sich spezielle Nischenbereiche in ihrem Unternehmen und sammeln erst einmal dort Erfahrung, ehe sie sich auf mehr profitable Bereiche konzentrieren. Da die Zeit drängt und der Wettbewerb nicht schläft, wird der mutige Einstieg wahrscheinlicher belohnt. Doch wie hoch ist das Risiko?

Im Bereich CAD/CAM tendiert das Risiko gegen Null, wenn man auf eine durchgängige Software wie TopSolid setzt. Mit der Anbindung der NC-Simulation sichert man die Produktion zusätzlich ab und man verringert das Risiko von Kollisionen und Fehlbearbeitung. Ebenso stellt die Erweiterung von TopSolid um den ShopFloor eine risikolose digitale Transformation dar. Denn die Arbeit wird erleichtert, organisiert und fehlerfrei. Zu jedem Zeitpunkt ist der Zustand vom Werkzeug, deren Ort und Einsatz dokumentiert, so dass Fehler nicht mehr möglich sind. Erst wenn dies alles funktioniert, kann das Angebots- und Qualitätsmanagement hinzu genommen werden, mit dem Ziel eine durchgängige Prozesskette vom Angebot über die Konstruktion, hin zur Produktionsplanung und -durchführung mit anschließendem Qualitätssicherstellung. Alles auf einer Datenbank, dem Produktdatenmanagement (PDM) von TopSolid und ohne jegliche Schnittstellenprobleme. So schaffen Sie schrittweise, aber schnell die Transformation zur Digitalisierung ohne Risiko und mit garantiertem Erfolg!

Erfahren Sie mehr über die Digital Factory 4.0 von TopSolid!

Beiträge nach Tag

- Fertigung_mit_CAD_CAM (90)

- Industrie_4_0_Trends (74)

- Konstruktion_mit_CAD (54)

- Schulung_Weiterbildung (41)

- Digital_Factory (19)

- News_WeSt_GmbH (11)

- Branchenspezifisches_CAD_CAM (8)

- Metallbearbeitung (4)

- Shopfloor (4)

- Qualitätsmanagement (3)

- Angebotsmanagement (2)

- Kunststoffbearbeitung (2)

- Blechumformung (1)

- Drahtschneiden (1)

- Metallbau für Gebäude (1)

.png?width=100&height=72&name=WestGmbH_LogoUntereinanderRGB%20(1).png)