Die Fertigung in der Zukunft

Wer wissen will, wo die Reise hingeht im Maschinen-, Werkzeug- und Formenbau, muss sich nur die Entwicklungsgeschichte des Autos anschauen. Aus mechanischen HighTech-Produkten wurden immer mehr elektronisch überwachte und gesteuert fahrbare Computer - hin zum selbstfahrenden Auto. Blitzschnell werden Umgebungsdaten ausgewertet und Hindernisse auf der Fahrbahn umfahren. Daten werden in einer unvorstellbaren Geschwindigkeit erfasst und ausgewertet. Was bedeutet das für unsere Fertigung in der Zukunft?

Zunehmend wird die Softwarewelt wichtiger als die physische Maschinenwelt

So dominieren zwar in den Fertigungsbetrieben die Fräsmaschinen und 5-achsigen Simultanwunder die Werkshallen, doch die steuernde Software wird immer wichtiger. Denn die Planung und Optimierung der Fertigung findet komplett in der virtuellen Welt statt. Schon heute wird die Fertigungssimulation im CAM nahezu komplett realitätsgetreu abgebildet, so dass mehrere Optionen virtuell ausprobiert werden können, bevor man sich für die Umsetzung eines zeit-, ressourcen- und kostenoptimierten Fertigungsvorgangs entscheidet. Mit Hilfe von IoT werden zunehmend mehr Maschinen- und Umgebungsdaten gesammelt, mit dem Ziel, dass selbstlernende Programme die Fertigung unterstützend optimieren. Deshalb spielt die Datensammlung und Aufbereitung in der Fertigung eine immer größere Rolle - und das mit rasant wachsender Geschwindigkeit. Ohne Daten keine Auswertungsmöglichkeit und keine Optimierungsunterstützung.

Intelligente Software sorgt schon heute für höhere Prozesssicherheit bei mindestens 50% Zeiteinsparung

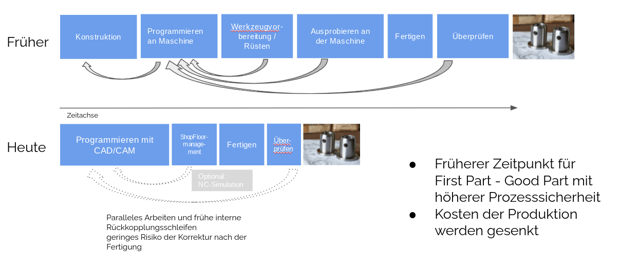

Zwar kann man argumentieren, dass man auch ohne die vernetzte Softwareunterstützung ans Ziel kommt - schließlich ging es früher auch. Der Unterschied liegt jedoch in der enormen Geschwindigkeit, die beste Fertigungslösung mit den derzeit zur Verfügung stehenden Mitteln effizient umsetzen zu können - oder eben nicht. Schon heute sparen Sie mit Hilfe vernetzter Softwareprogramme, frühen internen Rückkopplungsschleifen und realitätsgetreuer Simulation mindestens 50% Ihrer Bearbeitungszeit ein, und das bei einer wesentlich höheren Prozesssicherheit.

Dank moderner und miteinander vernetzter Software können viele Arbeitsschritte parallel zueinander stattfinden. Durch frühzeitige und in der Software definierte Rückkopplungen wird die Konstruktions- und CAM-Programmierzeit wesentlich verkürzt. Zusätzlich wird mit der frühzeitigen Einbindung der Arbeitsvorbereitung, des Werkzeugmanagements und der Lagerhaltung weitere Zeit gewonnen. Und da die Simulation alle externen Parameter mit berücksichtigt, warten auch hier keine bösen Überraschungen mehr. Wer ganz sicher gehen will, macht vor Ort an der Maschine noch eine NC-Simulation. Oder simuliert den NC-Code ebenfalls am CAM-Rechner, um auch für diese Tätigkeit nicht die Zerspanzeit (Hauptzeit) der Maschine zu verkürzen. Die abschließende Qualitätsprüfung lässt sich ebenfalls einfacher und sicherer mit Unterstützung der CAD Daten aus dem PDM durchführen. Der größte Vorteil an diesem intelligent von der Software unterstützten Konstruktions- und Fertigungsprozess ist jedoch die gewonnene Prozesssicherheit. Es ist nahezu auszuschließen, dass im CAD/CAM nach der Qualitätsprüfung nochmals Korrekturen nötig werden. Genauso sieht es bei der Zusammenarbeit mit dem ShopFloor- Management (Werkzeugausgabe, Maschinenpark etc.) aus. Denn aufgrund der vernetzten Systeme sind die Lagerbestände und Verfügbarkeiten im CAM bekannt. Würde man zusätzlich die Anzahl der vermeidbaren Feedbackschleifen in beiden Prozessen berücksichtigen, so käme man auf eine wesentlich höhere Beschleunigung des Fertigungsprozesses!

Die Frage ist nicht ob, sondern wann Edge AI und Quantencomputing Einzug in die deutsche Fertigung hält

Schon heute ist Edge AI bei größeren Fertigungsunternehmen im Einsatz und im Quantencomputing-Bereich laufen erste Projekte und Versuche, die Rechenkapazität um ein Vielfaches zu beschleunigen sowie zu parallelisieren. Was man daraus ableiten sollte, ist, dass die Verarbeitung großer Datenmengen zunehmend kein Hindernis mehr darstellt. Der Zugang zu den Daten ist entscheidend: Je mehr Datenmaterial vorhanden ist, desto genauer und gehaltvoller sind die daraus gewonnen Informationen zur Optimierung Ihres Fertigungsprozesses. Hier werden künftig auch Data Sharing Modelle eine immer größere Rolle spielen. Ein Unternehmen alleine kann gar nicht so viele Daten sammeln, als das bei der Auswertung für einen Maschinentyp entscheidende neue Erkenntnisse entstehen würden. Sammeln jetzt aber mehrere Firmen mit den gleichen Maschinen diese Daten, haben alle was davon. Die Zugangswährung zu den gewonnenen Erkenntnissen sind jedoch Ihre eingebrachten Daten.

Was bringen große Datenmengen?

KI-Modelle werden immer genauer, je mehr Daten sie trainieren. Wenn eine Edge-KI-Anwendung mit Daten konfrontiert wird, die sie nicht genau oder sicher verarbeiten kann, lädt sie diese normalerweise hoch in die Cloud, damit die KI neu trainieren und daraus lernen kann. Je länger also ein Edge-KI-Modell arbeitet, desto genauer wird es. Dank der kommerziellen Reifung neuronaler Netze, der Verbreitung von IoT-Geräten, Fortschritten bei paralleler Berechnung und 5G gibt es jetzt eine robuste Infrastruktur für generalisiertes maschinelles Lernen. Dies ermöglicht es Unternehmen, die enorme Chance zu nutzen, KI in ihre Geschäftsräume zu integrieren und auf Erkenntnisse in Echtzeit zu reagieren, während gleichzeitig die Kosten gesenkt werden.

Was bedeutet das für unsere derzeitige Produktion?

Man muss sich jetzt auf den Weg begeben zu dem Ziel einer KI unterstützten resilienten und nachhaltigen Fertigung. Das bedeutet, jetzt die komplette Fertigung miteinander zu vernetzen und zusätzliche Sensoren anzubinden, die wertvolle Information der Maschinenlaufzeiten sammeln. Erst dann hat man die Basis, um sich mit anderen Zusammenzuschließen und die Daten gemeinsam auswerten zu lassen. Aus dummen Daten wird verwertbare Information und Erkenntnis. Dieser Erkenntnisgewinn wird Ihnen zurückgespielt, so dass Sie frühzeitig bezogen auf Ihre Anwendung und Einsatz der Maschinen und Werkzeuge wissen, wann Sie z.B. ein Werkzeug oder ein Bestandteil der Maschine auswechseln müssen, bevor es zum Schaden oder auch nur Stillstand der Maschine führt. Ihre Eintrittskarte zum Wissensvorsprung sind Ihre Daten. Daten sind die neue Währung! Darum warten Sie nicht länger ab, sondern fangen Sie an zu sammeln!

TopSolid bietet Ihnen schon heute intelligente und vollständig integrierte CAD/CAM/ShopFloor und künftig auch Qualitätsmanagement Software auf einem gemeinsamen PDM an. Erfahren Sie hier mehr!

Beiträge nach Tag

- Fertigung_mit_CAD_CAM (90)

- Industrie_4_0_Trends (74)

- Konstruktion_mit_CAD (54)

- Schulung_Weiterbildung (41)

- Digital_Factory (19)

- News_WeSt_GmbH (11)

- Branchenspezifisches_CAD_CAM (8)

- Metallbearbeitung (4)

- Shopfloor (4)

- Qualitätsmanagement (3)

- Angebotsmanagement (2)

- Kunststoffbearbeitung (2)

- Blechumformung (1)

- Drahtschneiden (1)

- Metallbau für Gebäude (1)

.png?width=100&height=72&name=WestGmbH_LogoUntereinanderRGB%20(1).png)