Mit dem Einsatz von Boost-Strategien lassen sich beim Bearbeiten von schwierigen Materialien oder Bearbeitungen mit großem Materialabtrag bis zu 70% Produktivitätsgewinn erzielen. Wie genau wird dieser Produktivitätsgewinn erreicht und was sind die Besonderheiten der Boost-Milling/Turning Strategie von TopSolid?

Beim Boost-Milling von TopSolid oder auch trochoidales Fräsen genannt, handelt es sich um eine spezielle Frässtrategie, bei der sich der Fräser meist elliptisch kreisend bewegt, wobei sich die Kreisbahnen überlagern. Die Schneiden arbeiten auf der gesamten Länge des Werkzeugs, um eine Bearbeitung an der gesamten Zustelltiefe zu ermöglichen. Mit der trochoidalen Frässtrategie wird eine schlagartig auftretende Beanspruchung des Werkzeugs vermieden. Die Steuerung der Fräserbahn mit geringer radialer Zustellung bewirkt ein sanftes Ein- und Austreten des Werkzeugs in bzw. aus dem Werkstück. Die Vibrationsneigung wird stark verringert, was wiederum das Werkzeug schont.

Worin liegt der Unterschied zum klassischen Fräsen?

Oft benötigt man beim herkömmlichen Fräsen Wasser oder Luft, um die Späne aus dem Fräsbereich zu entfernen und das Werkzeug zu kühlen, damit es bei der starken Reibung nicht überhitzt. Zusätzlich braucht es generell einen 66% Zustellungswinkel und Platz um sich herum, um optimal arbeiten zu können und das Werkzeug nicht im Rohteil stecken bleibt. Besonders problematisch ist die Bearbeitung von harten Materialen oder dünnwandigen Teilen. Jede ruckartige Veränderung im Fräs- und Bohrprozess schadet dem Werkzeug und sorgt für Spuren an der Oberfläche. Daher setzte man auf folgende 4 Designziele bei der Entwicklung des Boost-Algorithmus von TopSolid:

- Verringern der Variation in der Materialabtragsrate, d.h. die Menge des pro Zeiteinheit abgetragenen Materials soll möglichst konstant bleiben

- Verringern der Variation in der Vorschubgeschwindigkeit, d.h. mit einer möglichst konstanten Vorschubgeschwindigkeit arbeiten

- Verringern der Variation in der Spandicke

- Begrenzung des Umschlingungswinkels des Werkzeuges auf einen Maximalwert und damit Begrenzung der Fräserbelastung

Je nach der zu bearbeitenden Geometrie widersprechen sich diese Ziele natürlich, hierbei ermöglicht die Anwendung der Boost-Strategie es, einen optimalen Kompromiss zu finden.

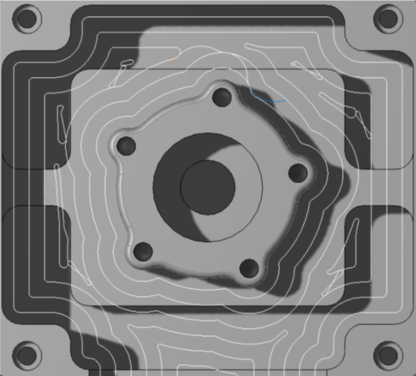

Betrachten wir zunächst die klassische Art der Taschenbearbeitung mit mehreren, aufeinander folgenden Durchgängen:

Bei jeder Richtungsänderung der Fräsbahn ändert sich der Umschlingungswinkel des zu entfernenden Materials um das Werkzeug. Dies führt zu erhöhter Fräserbelastung und damit zu erhöhtem Verschleiß. Im Ergebnis muss mit langsameren Vorschüben gearbeitet werden, so dass die Bearbeitungszeiten insgesamt steigen. Selbstverständlich könnte man diesen Winkel auch durch eine Verringerung der seitlichen Zustellung (z.B. von 50% auf 10% des Fräserdurchmessers) begegnen, es verbleibt aber immer noch das Problem, dass dieser Winkel sehr variabel bleibt:

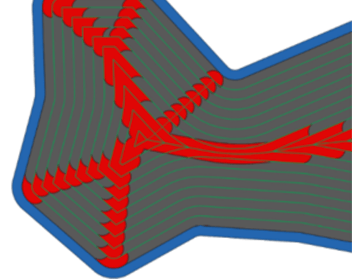

Im folgenden Bild sind die Bereiche hoher Fräserbelastung rot markiert:

Diese Änderung des Umschlingungswinkels ist umso größer, je größer die Richtungsänderung ausfällt. Er ist am größten im Falle von scharfen Ecken oder natürlich beim Fahren durch das volle Material.

Wie funktioniert das im Detail?

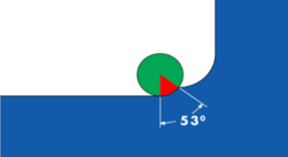

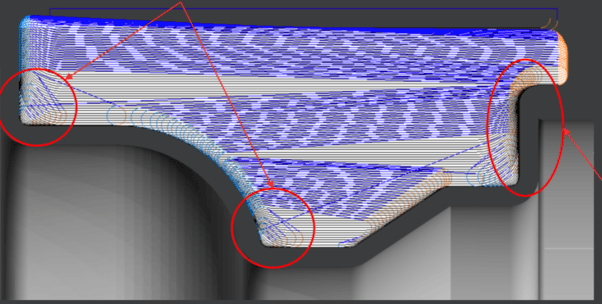

Die Boost-Milling-Strategie reduziert jene Situationen, in denen bei einer klassischen Schruppbearbeitung die Fräserbelastung am höchsten ist. Dabei wird der Vorschub und die Spandicke dynamisch während des Fräsprozesses, und zwar insbesondere in den problematischen Ecken, angepasst, um eine Überlastung des Werkzeuges zu verhindern. Das Werkzeug wird niemals überlastet, seine Standzeit erhöht sich und es arbeitet unter optimalen Bedingungen, wodurch auch die Maschine geschont wird.

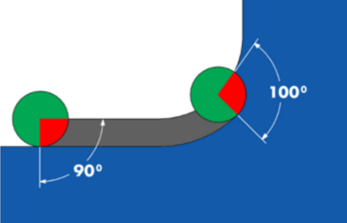

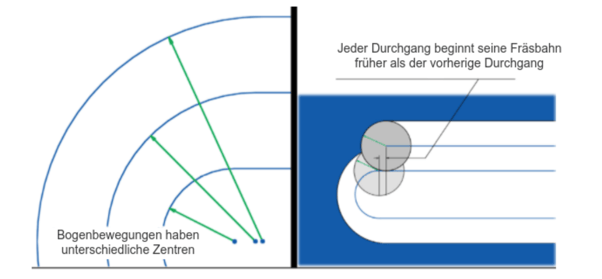

Der Algorithmus versucht, mit optimalen Schnittbedingungen zu arbeiten, in dem nach Möglichkeit immer entlang paralleler Linien oder auf konzentrischen Kreisen bearbeitet wird.

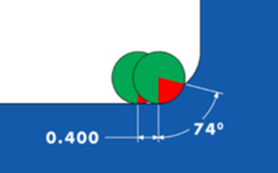

Die einzelnen Kreise einer Bahn haben alle unterschiedliche Mittelpunkte, so dass die Kreise immer an geringfügig früheren Positionen beginnen, um so einen gleichmäßigen Umschlingungswinkel einhalten zu können.

Durch diese Gestaltung der Fräsbahn wird es auch möglich, sowohl den Vorschub insgesamt als auch die Tiefenzustellung zu erhöhen, wodurch zusätzlich ein großer Zeitgewinn in der Bearbeitung erzielt und das Werkzeug auf seiner vollen Schneidenlänge genutzt wird.

Was versteht man unter Boost-Turning?

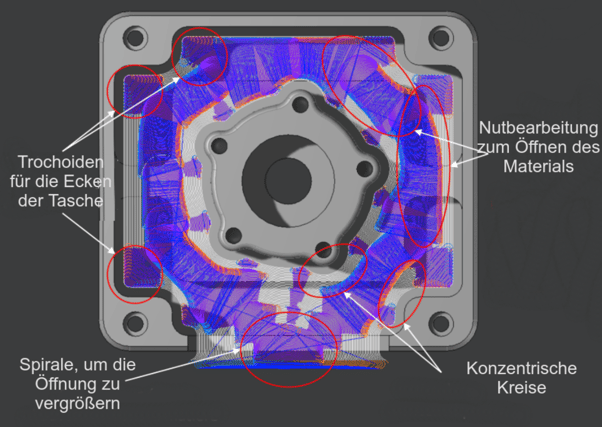

Beim Boost-Turning, also beim äquivalenten Algorithmus zum Drehen, verwendet TopSolid ähnliche Vorgehensweisen mit Trochoiden in den Ecken, um die Werkzeugbelastung zu reduzieren und der Ausgabe von möglichst glatten Bewegungen ohne schnelle Richtungsänderungen am Rand der zu bearbeitenden Tasche.

Wofür ist der Einsatz von Boost-Strategien zu empfehlen?

Generell gilt: Boost-Strategien sind interessant für:

- das Bearbeiten von schwierigen, harten Materialien

- die Bearbeitung tiefer Kavitäten

- die Erreichung hoher Standzeiten für teure Werkzeuge

- der schnelleren Bearbeitung dank höherer Vorschubgeschwindigkeit und direkter Tiefenzustellung

- das Bearbeiten von sehr feinen Wandungen (Hinterschnitt-Bearbeitungen), ohne dass durch Vibrationen oder großen Druck das Bauteil beschädigt oder verformt wird

- nachhaltige Bearbeitung durch Einsparung von Kühl- und Schmiermitteln

Probieren Sie die Vorteile von Boost Milling und Boost Turning von TopSolid einfach aus! Schreiben Sie uns und fordern Sie eine kostenlose Testversion an.

.png?width=352&name=Blogpost%20(16).png)

.png?width=352&name=Blogpost%20(5).png)