Drahterodiermaschinen werden täglich dort eingesetzt, wo hohe Präzision gefordert ist wie beim Uhrmacher, Formenbauer, Hersteller von Folgeverbundwerkzeugen oder Drehwerkzeugen, allgemeiner Maschinenbau, Reparaturmechanik oder Hochpräzisionsmechanik. Mit dieser Technik, bei der ein unter Spannung stehender Draht in ein Bad aus dielektrischer Flüssigkeit getaucht wird, können bedingt leitfähige Materialien aus allen Legierungen, Hartmetallen, leitfähigen Keramiken und polykristallinen Diamanten (PKD) bearbeitet werden. Die Drahterosion ist eine sehr effiziente Methode zur Bearbeitung von Hartmetallen und erweist sich als wirksam bei der Erzeugung von Geometriedetails an Werkstücken, die mit anderen Methoden nur schwer auszuführen sind.

Ob KMU oder Großkonzern: Alle setzen die Drahterosion ein, um hochpräzise Teile in kleinen oder großen Serien herzustellen! Es wird dort eingesetzt, wo hohe Präzision gefordert und geringe Toleranzen akzeptabel sind. Bearbeitet werden können verschiedene leitfähige Materialien, darunter oft harte Materialien wie Stahl. Dabei wird keine mechanische Kraft aufgewendet und es kommt zu keinen Abnutzungserscheinungen. Deshalb gehört das Drahterodieren zu den robustesten Schneidverfahren.

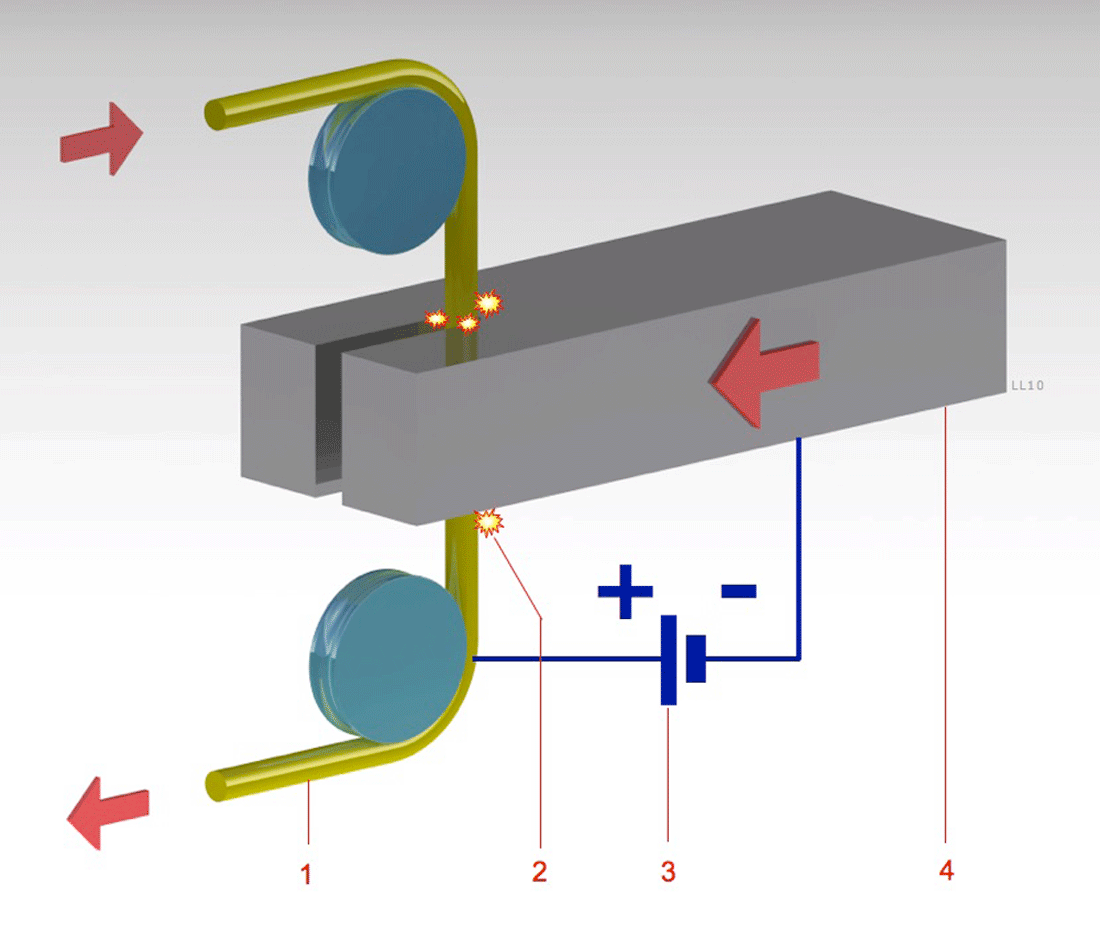

Wie funktioniert Drahterodieren?

Das Drahterodieren basiert auf dem physikalischen Phänomen der elektrischen Entladung, die während des Prozesses der elektrischen Erosion auftritt. Es wird auch als elektroerosives Bearbeiten oder EDM (von engl. electrical discharge machining) bezeichnet. Dabei schneidet ein 0,02-0,33mm dicker Messingdraht, der im oberen Teil der Erodiermaschine auf einer Spule aufgewickelt ist und von dort über mehrere Rollen zur oberen Drahtführung geführt wird. Durch zwei gegenüberliegende Antriebsrollen, welche am hinteren Teil der Maschine angebracht sind, wird der Draht durch das Werkstück, die untere Drahtführung und eine Umlenkrolle gezogen und danach entsorgt. Die Drahtführungen ober- und unterhalb des Werkstücks führen und stützen den Draht, dämpfen Schwingungen und garantieren einen geraden Schnitt. Die Werkstücke werden in einem flüssigen Dielektrikum geschnitten, dieses besteht meist aus deionisiertem Wasser oder aus synthetischem Öl.

Legende:

1. positiv geladener Erodierdraht

2. Funkenspalt

3. Spannung

4. negativ geladenes Werkstück

Quelle: https://commons.wikimedia.org/wiki/User:LaurensvanLieshout?uselang=de

Der Erodiervorgang beginnt entweder an einem Startpunkt am Werkstückrand oder in einer Startlochbohrung. Diese wird vorher durch Bohren oder Senkerodieren in das Werkstück eingebracht. Durch diese muss der Draht eingefädelt werden. Der Draht ist positiv und das Werkstück ist negativ gepolt. Dadurch findet die für den Abtrag ebenfalls relevante Elektronenmigration vom Werkstück weg statt (Metallionen sind positiv geladen). Nähert sich der Erodierdraht auf einem durch das CNC-Programm der Erodiermaschine vorgegebenen Pfad dem Werkstück, entsteht zwischen den beiden bei einem sehr kleinen Abstand ein Lichtbogen. Normalerweise würde der dünne Draht nun durch einen Kurzschluss zerstört. Da der Draht sich in einer Flüssigkeit befindet und ständig durchläuft (bis zu 200mm/s), verbrennt er jedoch nicht. Sobald ein Funke entsteht, bricht die Stromzufuhr zusammen (Kondensatorentladung), die Wärme der Entladung lässt das Materialgefüge in seiner näheren Umgebung schmelzen und verdampfen, nach der Entladung entsteht eine Vakuumblase, diese fällt zusammen und löst das geschmolzene Material aus seinem Gefüge. Dies geschieht fortlaufend viele tausendmal in der Minute.

Oft wird bis zu viermal mit niedrigeren Strömen nachgeschnitten, um Genauigkeiten im Bereich von weniger als 2 µm und Oberflächenqualitäten von bis zu Ra 0,05 zu erreichen. Der Entladungsstrom hat eine Stärke zwischen 0,5 A und 80 A je nach Werkstoffart bei max. 42 Volt im Funkenspalt. Im Entladungskanal entstehen Temperaturen von 1000°C bis 5000°C, die zum Schmelzen und Verdampfen der Werkstoffteilchen führen.

Vorteile des Drahterodierens:

- ermöglicht auch bei großer Materialdicke extrem geringe Schnittbreiten

- Bearbeitung aller leitfähigen Materialien, egal welcher Härte

- hohe Maßhaltigkeit und Formgenauigkeit

- Fertigung scharfkantiger Löcher und Taschen

- hohe Oberflächenqualität der Materialien – sehr geringe Rauheit der hergestellten Elemente

Nachteile des Drahterodierens:

- hohe Kosten

- lange Bearbeitungszeiten

CNC-Steuerungen neuester Bauart ermöglichen die Bewegung des Drahtes (Elektrode) zum Werkstück mit mehrfach gesteuerten CNC-Achsen.

Die Bedeutung einer optimalen CAM-Programmierung

Drahterodiermaschinen ermöglichen nicht nur die Bearbeitung von harten Metallen und komplexen Werkstücken, sondern bieten auch den Vorteil, dass sie selbstständig und ohne menschliche Aufsicht arbeiten können. Da die Bearbeitungen meist zeitaufwendig sind und sehr lange dauern, ist es nicht ungewöhnlich, dass das Bearbeitungsprogramm tagsüber eingegeben wird und die Drahterodiermaschine dann völlig autonom die ganze Nacht hindurch arbeitet. Das bedeutet jedoch, dass im Vorfeld die Bearbeitung optimiert und exakt simuliert werden muss. Der Cam-Programmierer muss alle Fähigkeiten seiner Maschine berücksichtigen, um ein korrektes Werkstück herzustellen.

Schwierigkeiten beim Drahterodieren

Die Verwendung von Funkenerosionsmaschinen bringt mehrere Probleme mit sich:

Fixierung des Werkstücks: Ein präziser Schnitt hängt von der optimalen Fixierung des Werkstücks durch geeignete Spannmittel ab. Diese müssen oft für die Drahterodierung speziell konstruiert und produziert werden.

Vielfalt der Formate: Der Lohnfertiger erhält zum Teil Papierzeichnungen, 2D- oder unvollständige 3D-Dateien vom Auftraggeber. Für die Drahterodierung benötigt er jedoch 3D Konstruktionszeichnungen mit genauen Toleranzwerten, damit er die Bearbeitung mit hoher Präzision umsetzen kann.

In beiden Fällen benötigt der Lohnfertiger eine professionelle eigene mit dem CAM durchgängig verbundene CAD-Software.

Langwierige, sich wiederholende Bearbeitungsschritte: Ist das Werkstück in 3D konstruiert, so müssen, insbesondere im Werkzeugbau, sehr viele verschiedene Bereiche auf die immer gleiche Weise ausgeschnitten werden. Diese mühsamen, repetitiven Arbeitsschritte können mit TopSolid’Cam automatisiert werden.

Jetzt TopSolid'Wire entdecken!

Nicht alle CAD/CAM Softwarehersteller beherrschen die Programmierung und Simulation dieser Fertigungstechnik. Bei 3D-Modellen ist TopSolid'Wire in der Lage, die bearbeitbaren Formen zu analysieren. Diese Funktion ermöglicht eine erhebliche Einsparung von Programmierzeit. TopSolid'Wire erkennt automatisch die möglichen Einfädelpunkte und ermöglicht die Erstellung und Verwaltung von Mikroanbindungen. So optimiert TopSolid'Wire das Bearbeitungsprogramm, damit Sie problemlos nachts ohne Aufsicht so viel wie möglich bearbeiten können. Denn die in TopSolid'Wire integrierte Simulation ermöglicht die Überprüfung der Werkzeugwege und gleichzeitig die Überprüfung von Kollisionen zwischen Maschinenelementen und der Werkstückumgebung.

Zahlreiche Vorteile:

Benutzerfreundlichkeit: Dank eines optimierten User-Interface ist TopSolid'Wire einfach und intuitiv zu erlernen.

Integrierte CAD- und CAM-Leistung: Dank der durchgängigen CAD/CAM-Lösung TopSolid'Wire verbessern Sie Ihre Prozesse und gewinnen wertvolle Zeit und Produktivität.

Bearbeitungssystem mit automatischer Erkennung der bearbeitbaren Bauteilbereiche

Dateien werden über unser integriertes PDM verwaltet. TopSolid'Wire basiert auf einem leistungsstarken PDM, das sich nahtlos in Ihre Arbeitsumgebung einfügt. Unser transparenter PDM verbessert die Zusammenarbeit zwischen den Teams und verringert das Risiko von Fehlern bei der 3D-Konstruktion.

Sie wollen Ihre Produktivität mit einer einfach zu erlernenden und zu bedienenden CAD/CAM-Software steigern, die auf Ihre geschäftlichen Anforderungen zugeschnitten ist? Dann suchen Sie nicht weiter! Kontaktieren Sie uns.

Quellen:

https://blog.topsolid.com/fr/topsolid-wire-electroerosion-fil/

https://www.chemie.de/lexikon/Drahterodieren.html

.png?width=1000&height=600&name=Blogpost%20(14).png)

-1.png?width=352&name=Blogpost(2)-1.png)