Schneiden von dünn- und dickwandigen Metallen ist eine wichtige Technik in der Fertigungsindustrie, die es ermöglicht, Materialien in eine Vielzahl von Größen und Formen zu schneiden. Generell zählen viele Bearbeitungen an einem Werkstück zum Bereich Schneiden. Denn beim Fräsen, Drehen und Schleifen wird auch mit Hilfe von Schneidwerkzeugen Material vom Werkstück abgetragen. In diesem Artikel wollen wir uns jedoch auf die Durchtrennung eines Werkstücks fokussieren und diese Arten näher untersuchen.

7 Schneideverfahren für Metalle und deren Unterschiede

Die Wahl des richtigen Schneidverfahrens für dünn- und dickwandige Metalle hängt von einer Reihe von Faktoren wie der Materialart, der Wandstärke, der gewünschten Toleranzen und Oberflächenbeschaffenheit ab.

Für dünnwandige Metalle können Verfahren wie Laserschneiden, Plasmaschneiden, Stanzen und Wasserstrahlschneiden verwendet werden, die eine hohe Präzision und Genauigkeit ermöglichen. Diese Verfahren sind besonders geeignet für die Herstellung von Teilen mit komplexen Formen und engen Toleranzen. Für dickwandige Metalle können neben dem Wasserstrahlschneiden Verfahren wie das Brennschneiden oder das Sägen eingesetzt werden. Diese Verfahren sind in der Lage, dickere Wände schnell und wirtschaftlich zu schneiden, jedoch haben sie meist nicht die gleiche Präzision wie die Verfahren für dünnwandige Metalle. Eine Ausnahme bildet das Drahtschneiden, welches mit sehr hoher Genauigkeit arbeitet.

Es ist wichtig zu beachten, dass jedes Schneidverfahren seine eigenen Vorteile und Einschränkungen hat und dass die Wahl des besten Verfahrens von der spezifischen Anwendung und den erforderlichen Ergebnissen abhängt.

1. Sägen

Sägen ist ein einfaches und effizientes Verfahren, bei dem das Material durch eine rotierende Sägeklinge geschnitten wird. Diese Methode ist besonders geeignet für das Schneiden von dickeren Blechen und Rohren, da sie eine schnelle Schnittgeschwindigkeit und eine hohe Stabilität bietet. Sägen ist jedoch weniger präzise als andere Verfahren und eignet sich nicht für komplexere Formen oder feine Details.

Das Sägen von Stahl erfolgt in der Regel mit einer Sägeblatt- oder Kreissäge. Das Sägeblatt ist mit zahlreichen Zähnen ausgestattet und rotiert bei hoher Geschwindigkeit, wodurch das Material geschnitten wird. Das Material wird gegen das Sägeblatt gedrückt oder es wird durch das Sägeblatt gezogen, wodurch eine Schnittbewegung entsteht. Um einen gleichmäßigen Schnitt zu gewährleisten, wird das Material häufig mit einer Führungsschiene ausgerichtet, die das Sägeblatt auf einer geraden Bahn hält. Je nach Dicke und Härte des Stahls kann eine Kühl- oder Schmierflüssigkeit zugeführt werden, um eine Überhitzung und Abnutzung des Sägeblattes zu vermeiden. Es gibt verschiedene Typen von Sägeblättern, die für unterschiedliche Anwendungen und Materialien geeignet sind. So gibt es beispielsweise Hartmetall-Sägeblätter für schwer zu schneidende Materialien und Carbid-Sägeblätter für besonders harte Stähle.

2. Brennschneiden

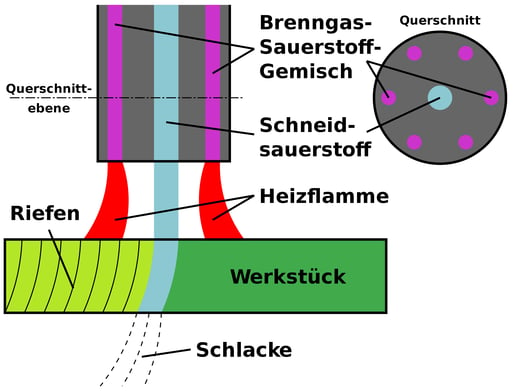

Brennschneiden, auch autogenes Schneiden genannt, nutzt eine brennende (Gas-)Flamme, um das Material zu schneiden. In diesem thermischen Schneidprozess wird das Material aufgeschmolzen und durch den Einsatz von Druckgas aus dem Schnittbereich ausgeblasen. Brennschneiden eignet sich insbesondere für dickere Materialien wie Stahlplatten und wird häufig in der Metallindustrie eingesetzt. Allerdings können beim Brennschneiden größere Toleranzen und eine höhere Rauheit des Schnitts auftreten. Brennschneiden wird verwendet, wenn Schnitte mit einer glatten Oberflächenbeschaffenheit erforderlich sind, wie bei Stahl- und Edelstahlteilen. Es ist schneller als das Sägen und ermöglicht es, komplexe Formen mit einer hohen Genauigkeit zu schneiden, jedoch bleibt die Schnittkante häufig ungleichmäßig.

3. Laserschneiden

Laserschneiden ist ein optisches Verfahren und nutzt einen starken Laserstrahl, um das Material zu schneiden. Das Verfahren ist sehr präzise und ermöglicht es, komplexe Formen und feine Details zu schneiden. Es ist sowohl für dünnere Bleche, als auch für den Schnitt von dickeren Materialien geeignet. Beim Laserschneiden wird ein konzentrierter Lichtstrahl (Laser) verwendet, um das Material zu schneiden. Dieser Strahl erzeugt eine hohe Hitze, die das Material schmilzt und schneidet. Der Vorteil des Laserschneidens besteht darin, dass es sehr präzise und schnell ist und eine höhere Genauigkeit und eine glattere Schnittfläche als Brennschneiden bietet. Es ist geeignet für eine Vielzahl von Materialien, einschließlich Stahl, Aluminium, Kunststoff, Holz und Keramik.

4. Plasmaschneiden

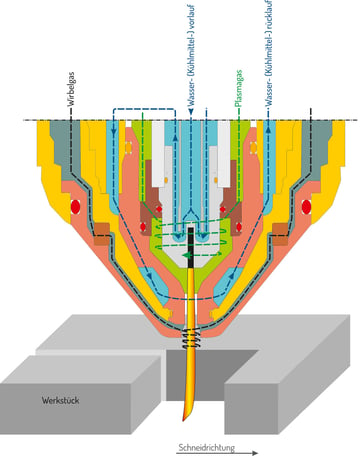

Beim Bearbeitungsprozess wird ein Pilotlichtbogen zwischen Elektrode und Schneiddüse gezündet und das zugeführte Schneidgas hindurch geleitet, welches durch die hohen Temperaturen in einen plasmaförmigen Zustand gebracht wird. Der energiereiche Plasmastrahl wird mit einer hohen Geschwindigkeit auf die Schnittstelle geleitet und der Lichtbogen springt auf die Werkstückoberfläche über. Diese wird mit Temperaturen von 30.000 °C entlang der Schneidkontur zum Schmelzen gebracht und die nach oben hin breitere Schnittfuge wird mit der kinetischen Energie des Schneidgases sauber ausgeblasen.

Quelle: Kjellberg Finsterwalde

Das Plasmaschneiden lässt sich in die zwei Verfahrensprinzipien unterteilen:

- Direktes Plasmaschneiden: Hier brennt der Lichtbogen zwischen der Kathode (nicht abschmelzenden Elektrode) und dem Werkstück (Anode).

- Plasmaschneiden von elektrisch nicht leitenden Werkstoffen ist nur mit einer zusätzlichen Elektrode möglich, da zwischen Elektrode und Werkstück kein Lichtbogen gebildet werden kann. Dieses Verfahren wird indirektes Plasmaschneiden genannt. Hier brennt der Lichtbogen zwischen der Kathode (nicht abschmelzenden Elektrode) und der Düse (Anode) bzw. einer Hilfs-/Opferanode (zum Beispiel abschmelzender Draht).

Vorwiegend wird das direkte Plasmaschneiden eingesetzt. Die trennbaren Blechdicken liegen etwa zwischen 0,5 mm und 160 mm. Diese Methode ist schneller und geeignet für dickere Materialien als das Laserschneiden, aber die Oberflächenbeschaffenheit kann ungleichmäßiger sein.

5. Wasserstrahlschneiden

Wasserstrahlschneiden nutzt einen Wasserstrahl mit sehr hohem Druck, um das Material zu schneiden. Wasserstrahlschneiden ist ein industrielles Schneidverfahren, bei dem ein hochdruckgeregelter Wasserstrahl verwendet wird, um Material zu schneiden. Durch den hohen Druck wird das Wasser zu einem scharfen Strahl konzentriert, der das Material trennt. Wasserstrahlschneiden eignet sich besonders gut für Materialien, die durch Hitze geschädigt werden können, wie beispielsweise Kunststoffe, Laminat und Emailliertes. Es ist auch möglich, dünne und empfindliche Materialien wie Papier und Textilien zu schneiden, ohne sie zu beschädigen.

Abrasives Wasserstrahlschneiden

Bei manchen Wasserstrahlschneid-Anwendungen wird ein abrasiver Stoff, wie beispielsweise Sand oder Korn, dem Wasserstrahl hinzugefügt, um die Schneidleistung zu erhöhen. Diese Technik wird als abrasives Wasserstrahlschneiden bezeichnet.

Durch die Zugabe von abrasiven Partikeln wird die Schneidkraft erhöht und es wird eine größere Materialdicke erreicht, die geschnitten werden kann. Abrasives Wasserstrahlschneiden eignet sich für eine Vielzahl von Materialien, einschließlich Stahl, Aluminium, Stein und anderen harten Materialien.

Es ist jedoch zu beachten, dass abrasives Wasserstrahlschneiden mehr Aufwand erfordert, um eine kontinuierliche und gleichmäßige Partikelzufuhr sicherzustellen, das Abwasser für die Wiederverwertung zu reinigen, und es kann auch eine größere Reinigung und Wartung erfordern, um sicherzustellen, dass die Systeme frei von abrasiven Partikeln bleiben.

6. Drahterodieren

Drahtschneiden, auch Drahterodieren genannt, ist ein weiteres Schneidverfahren, das in der Fertigungsindustrie verwendet wird. Das Drahterodieren basiert auf dem physikalischen Phänomen der elektrischen Entladung, die während des Prozesses der elektrischen Erosion auftritt. Dabei schneidet ein dünner Messingdraht durch ein Werkstück, das sich in einem flüssigen Dielektrikum befindet, welches aus deionisiertem Wasser oder aus synthetischem Öl besteht. Die Bewegung des Drahtes ist präziser als bei anderen Verfahren, was es zu einer guten Option für die Herstellung von komplexen Formen und feinen Details macht. Mehr zu dem Verfahren erfahren Sie in unserem Blogartikel.

7. Stanzen

Eine maschinelle Methode, bei der ein Werkzeug verwendet wird, um Löcher in einem Blech in einer gewünschten Form auszuschneiden. Das Stanzen ist ein Verfahren zur Herstellung von Teilen aus Blech durch die Verwendung von Werkzeugen wie Stempeln und Matrizen. Ein Blech wird zwischen einer Matrize und einem Stempel platziert und dann unter hohem Druck gepresst, um das Teil auszustanzen. Beim Stanzen wird das Blech durchtrennt. Die Kante des Teils, das ausgestanzt wurde, ist in der Regel sauber und glatt, und das Teil kann sofort weiterverarbeitet werden, ohne dass weitere Schritte erforderlich sind. Die Stanztechnik ist eine der am häufigsten verwendeten Methoden zur Herstellung von Serienteilen aus Blech, da sie schnell, präzise und kosteneffizient ist.

Wann wird welches Verfahren angewandt?

Je nach Anwendungsfall ist das eine oder andere Verfahren wirtschaftlicher. So ist das Wasserstrahl-Abrasivverfahren das mit Abstand universellste Verfahren, denn es kann nahezu alle Materialien durchtrennen. Brennschneiden, Laser- und Plasmaschneiden gehören zu den thermischen Schneidverfahren und können daher keine entflammbaren Stoffe verarbeiten. Das Brennschneiden erfolgt mit einer chemischen Hitzereaktion zwischen Sauerstoff und Metall, welche den Stahl aufgrund der starken Hitzeeinwirkung schmelzen lässt. Der Plasmaschnitt dagegen trennt mit einem hocherhitzen und energiereichen Lichtbogen alle leitfähigen Metalle.

Quelle: https://de.wikipedia.org/wiki/Autogenes_Brennschneiden

Betrachtet man die Genauigkeit und Oberflächenbeschaffenheit, so ist das Laserschneiden ganz weit vorne gefolgt vom Drahtschneiden und abrasive Wasserstrahl-Schneiden mit einer geringfügigen Rauheit. Geht es dagegen darum, möglichst dickes Material zu durchtrennen, so punktet das Sägen (jedoch grob und ungenau), Brennschneiden (meist ausreichend genau) und das Plasmaschneiden (schnell und genauer) mit hohen Schnittleistungen. Das Drahtschneiden ist mit Abstand das langsamste Verfahren. Deshalb laufen hier die Maschinen meistens nachts automatisch durch. Es bietet jedoch eine hohe Präzision bei leitfähigen Werkstücken. Für hohe Präzision bei nicht leitfähigen Werkstücken sorgt das abrasive Wasserstrahl-Schneiden. Beim Stanzen kann es je nach Material und Stanzausführung zu Ausbrüchen und Scherkräften kommen, die zu einer schlechteren Kantenqualität führen können.

Spielt dagegen die Präzision eine untergeordnete Rolle, so ist das Verfahren Sägen interessant, da es günstig ist und große, dicke Teile durchtrennt. Sägen wird verwendet, wenn große Teile mit einer geringen Toleranz geschnitten werden müssen, wie beispielsweise bei Baumaterialien.

Die Zugänglichkeit ist ebenfalls ein entscheidendes Kriterium. So ist es wesentlich einfacher zu schneiden, wenn man von außen in das Werkstück reinfahren kann. Für den Innenschnitt scheidet das Sägen direkt aus. Drahterodieren ist möglich per Bohrloch. Unter dem Gesichtspunkt Zugänglichkeit eignen sich Verfahren wie das Wasserstrahlschneiden oder das Laser- und Plasmaschneiden besser, da sie eine höhere Beweglichkeit bieten und es einfacher ist, Ecken und tiefe Taschen zu erreichen.

Jedes dieser Verfahren hat seine eigenen Vor- und Nachteile und es kommt darauf an, welche Anforderungen an Präzision, Geschwindigkeit und Material gefordert werden, um das beste Verfahren auszuwählen. Welches Verfahren angewandt wird, kommt ganz auf die Aufgabenstellung an und wird bei komplexen Anwendungen miteinander kombiniert.

Digitale Unterstützung für das Schneiden

Die CAD/CAM Software von TopSolid unterstützt alle oben aufgeführten Schneideverfahren und hat für das Metallschneiden eine spezielle Anwendung TopSolid’Cut auf den Markt gebracht. Die Software unterstützt Sie beim:

- Bibliothek von Standard-Stanz- und Schnittprofilen

- Konstruktion und Abwicklung aller Blechteile: Stanzen und schneiden Sie jegliche Formen.

- Steuerung notwendiger Spannungen und Vorrichtungen

- Nesting: Automatische optimale Ausrichtung Ihrer Bauteile auf dem Rohmaterial, damit Sie in der Produktion Material einsparen.

- Programmieren der Schneidemaschinen: Automatische Berechnung von optimierten Schneidwegen, da jedes

- Durchstoßen des Materials und An- und Absetzen Zeit kostet.

- Simulation aller Fertigungsschritte: Die Bearbeitung kann mit Teileabständen, gemeinsamen Schnitten, Spannungen, Abfalltüren, Ladevorrichtungen usw. genau simuliert und geplant werden.

.png?width=352&name=Softwareauswahl%20ist%20Chefsache%20(1).png)