Die meisten Werkzeug- und Formenbauer fräsen Ihre Werkstücke und besitzen meist nur Fräsmaschinen. Doch für gewisse Anwendungen ist eine Drehmaschine wesentlich effizienter. Wann ist das der Fall? Und wann ist welche Maschine effizienter?

Unterschiedliche Fertigungsverfahren

Es gibt unterschiedliche Fertigungsverfahren, die man über Ihre Wechselwirkung zwischen Werkstück und Werkzeug unterscheiden kann.

Quelle: Fachhochschule Augsburg Prof. Dr. Rössner

So gehört das Drehen und Fräsen zur Gruppe der spanenden Fertigungsverfahren. Die Hauptbewegung beim Schnitt ist sowohl beim Fräsen als auch beim Drehen rotierend, im Gegensatz zum Stoßen und Hobeln. Der große Unterschied zwischen Fräsen und Drehen besteht nur darin, dass beim Fräsen das Werkzeug rotiert und beim Drehen das Werkstück. So ist bei Horizontal- oder Vertikalfräsmaschinen sowie großen Portalfräsmaschinen das Werkstück starr und unbeweglich eingespannt und beim Drehen bewegt sich das Werkstück rotierend um die eigene Achse.

Für welche Werkstücke bietet sich das Fertigungsverfahren Drehen an?

Das Drehen ist insbesondere für rotationssymetrische Oberflächen wie Wellen, Scheiben oder Hülsen geeignet. Diese lassen sich zwar genauso gut fräsen, doch nicht mit einer solchen Geschwindigkeit und vielen Umspannungen. Das liegt daran, dass man beim Drehen kontinuierlich schneidet und die Schnitteffizienz dementsprechend hoch ist, im Gegensatz zum unterbrochenen Schnitt beim Fräsen. Die Oberflächenqualität beim Drehen ist geringer als beim Fräsen, denn auf der Oberfläche bleibt immer eine Spur von der Spitze des Werkzeuges erkennbar. Die Rauheit ist beim Drehen umso geringer und damit besser, je größer der Spitzenradius des Werkzeuges und je geringer sein Vorschub ist.

Warum gibt es dann nicht mehr Dreh- als Fräsmaschinen?

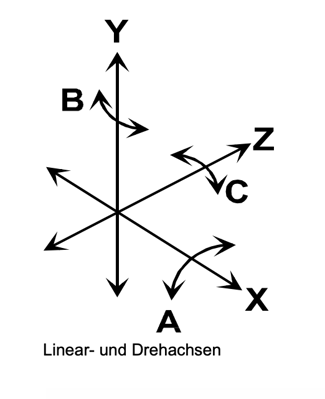

Das liegt an der Kinematik. Bei Drehmaschinen arbeitet man meist mit 2 Achsen, X und Z. Beim Fräsen dagegen sind 3 Achsen der Standard, aber auch 5 und mehr Achsen möglich. Man unterscheidet Linearachsen (X,Y,Z) und Drehachsen (A,B,C).

Hier liegt wohl auch der Hauptgrund für die Verwendung einer Drehmaschine. Gewisse Geometrien lassen sich so mit höherer Geschwindigkeit und präziser herstellen.

Arten von Drehverfahren

Über das Schruppen und Schlichten hinaus unterscheidet man beim Drehen besondere Drehverfahren, wie:

- Plandrehen: Hier werden ebene (plane) Oberflächen erzeugt. Diese können an der Stirnseite des Drehteils liegen, aber auch längs zum Drehteil.

- Runddrehen: Hier werden runde Oberflächen erzeugt, die auf der Mantelfläche eines Zylinders liegen, dessen Achse mit der Drehachse zusammenfällt.

- Das Gewindeschneiden oder Schraubdrehen dient zur Erzeugung von schraubenförmigen Oberflächen mit Profilwerkzeugen.

- Profildrehen: Hier ist die zu erzeugende Form in der Form des Werkzeuges als Negativ enthalten. Es dient zur Herstellung von rotationssymmetrischen Formen. Die Werkzeuge sind meistens Sonderanfertigungen.

- Mit dem Einstechen oder Abstechen werden Bauteile vom stangenförmigen Rohteil getrennt oder Einstiche auf dem Teil bearbeitet.

Das Innendrehen weist gegenüber dem herkömmlichen Außendrehen einige Besonderheiten auf. Während die zu bearbeitende Fläche bei der Außenbearbeitung vom Werkzeug weg gebogen ist, ist sie bei der Innenbearbeitung zu ihm hin gebogen. Daraus resultiert ein größerer Scherwinkel, aus dem eine größere Zerspankraft folgt. Da die verwendeten Werkzeuge meist sehr lang und auskragend sind, kommt es dabei leichter zu Schwingungen und Durchbiegungen. Dies führt zu schlechteren Oberflächenqualitäten und Maßgenauigkeiten. Der Abtransport der Späne ist ebenfalls problematisch.

Auch lassen sich gut mehrere Werkstücke gleichzeitig auf der Drehmaschine fertigen, indem man ein langes Rohteil einspannt und gleichzeitig simultan oder nacheinander das Werkstück bearbeitet und das fertige Teil dann absticht, abschneidet oder abdreht. Mit entsprechenden Maschinen können auch mehrere Werkzeuge gleichzeitig an einem Werkstück arbeiten, z.B. bei einer Drehmaschine mit mehreren Revolvern.

Ebenfalls bieten Maschinen mit Gegenspindel die Möglichkeit, beide Seiten eines Drehteils ohne händisches Umspannen in einem Arbeitsgang zu realisieren und damit die Fertigung effizienter zu machen und die Qualität zu steigern

Drehwerkzeuge

Zudem ist das Werkzeug für Drehmaschinen sehr effizient. So arbeitet man beim Drehen meist mit dem Drehmeißel. Zum Drehen gibt es jedoch auch Werkzeuge, welche die Form des Werkstücks als Negativ enthalten. Dazu zählen Gewindedrehmeißel, Gewindestrehler und Schneideisen, mit denen genormte Gewinde gefertigt werden können. Außerdem gibt es noch Profildrehmeißel für das Profildrehen. Drehmeißel gibt es sowohl für die Außen- als auch für die Innenbearbeitung. Letztere werden teilweise auch als Bohrstange bezeichnet, wenn sie besonders lang sind.

Dreh-Fräszentren

Eine Mischung aus einer Dreh- und einer Fräsmaschine nennt sich Dreh-Fräszentrum. Da das Drehen für gewisse Geometrien große Vorteile bietet, gibt es immer mehr Nachfrage nach Maschinen, die beides gleichzeitig anbieten. Diese Maschinen vereinigen beide Technologien und sind komplexer zu programmieren als einfache Drehmaschinen, aber auch komplexer als die viel häufiger vorhandenen Fräsmaschinen. Die meisten CAM-Systeme sind auf Fräsmaschinen spezialisiert, weil diese viel häufiger vorkommen und sich viel häufiger die Notwendigkeit einer externen Programmierung ergibt. Das Thema “Drehen” wird häufig gar nicht oder nur stiefmütterlich behandelt.

TopSolid ist CAM-Spezialist für Fräs- und Drehmaschinen

Entgegen vielen anderen CAM-Softwareprodukten verfügt TopSolid seit Anbeginn über ein Drehmodul im CAM. Dieses wurde permanent weiterentwickelt und zählt heutzutage zu den besten im Markt. Das Video zeigt die Highlights des Drehmoduls von TopSolid’Cam.

Mit Boost Turning hat TopSolid äquivalent zum Boost Milling seit Jahren eine Softwareerweiterung am Start, die Werkstücke um bis zu 70% effizienter produziert. Der Boost Turning Algorithmus sorgt dafür, dass …

- eine gleichmäßige Spanstärke und eine homogene Fräsbahn entsteht,

- kontinuierlich die Vorschubgeschwindigkeit den Zerspanungsbedingungen angepasst wird,

- plötzliche Wechsel in der Werkzeugbelastung vermieden werden und so das eingesetzte Werkzeug geschont wird,

- größere Spanvolumina in kürzerer Zeit abgetragen werden.

Auch die Integration der Prime Turning Methode von Sandvik ermöglicht Drehvorgänge in alle Richtungen mit hoher Effizienz und Produktivität. Entgegen vergleichbarer Software berücksichtigt TopSolid’Cam alle Elemente des Maschinenmodells und Spannmittel für die Simulation der Bearbeitung. Mit der vollständigen Simulation aller An- und Abfahrtsbewegungen können Kollisionen nahezu ausgeschlossen werden. Der hohe Grad der Automatisierung macht die Programmierung schnell und sicher. Per Drag und Drop können Bearbeitungen auf die Gegenspindel kopiert und auch als eine allgemeine Vorlage gespeichert werden, so auch Geometrien und Einstellungen an der Maschine. Das macht erneutes Anwenden um einiges schneller. Ganz komfortabel lassen sich im Szenariofenster Bearbeitungsschritte synchron gestalten und simulieren. So optimieren Sie mit TopSolid’Cam Ihre Zykluszeit für ein Werkstück durch parallele Mehrfachbearbeitungen und das ganz prozesssicher und einfach. Sie können alle modernen Maschinenkonzepte in der Dreh-Fräs-Bearbeitung mit mehreren Revolvern, Haupt- und Gegenspindel, Simultanbearbeitung und vieles mehr programmieren und realitätsgetreu simulieren.

Sie wollen mehr über das Modul Drehen in TopSolid’Cam erfahren, dann nehmen Sie Kontakt auf.

Quelle: Wikipedia https://de.wikipedia.org/wiki/Drehen_(Verfahren)#Drehverfahren

.png?width=1000&height=600&name=Blogpost%20(12).png)

.png?width=352&name=Kunst%20der%20PP-Programmierung%20(1).png)

-1.png?width=352&name=Integriertes%20CADCAM%20(1)-1.png)

.png?width=352&name=Kopie%20von%20Unternehmenskultur%20(2).png)