Überall, wo Material oder Werkzeuge eindeutig identifizierbar sein müssen, werden RFID Tags benötigt. Früher wurden optische Markierungen wir Bar- oder QR-Codes einfach außen aufgeklebt. Doch die Gefahr ist groß, dass solche Label abfallen, zerkratzen oder durch Hitze, Reinigungsmittel und Kühlschmierstoffe unlesbar werden. Daher setzt die Industrie vermehrt auf RFID Tags, welche eine deutlich höhere Beständigkeit gegen Umwelteinflüsse bieten. Neosid entwickelt und produziert solche RFID-Transponder mit Hilfe der integrierten CAD/CAM Software von TopSolid. Erfahren Sie nun mehr über deren Konstruktion sowie Fertigung - und wo die Reise im Transponder-Business hingeht.

Was NeoTAG® besonders macht

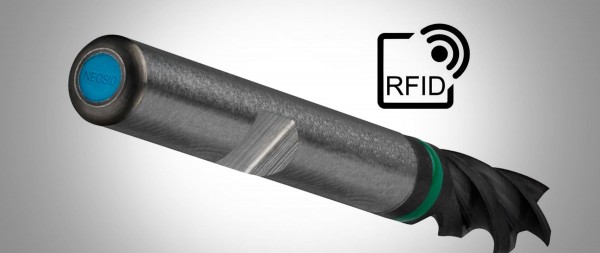

Mit dem NeoTAG® RFID Transponder von Neosid wurde die Zielsetzung verfolgt, einen Transponder zu entwickeln, der den Einflüssen in industriellen Umgebungen standhält und Betriebsmittel sowie Bauteile digital identifizierbar macht. So wurde die miniaturisierte und robuste Bauform entwickelt, die sehr hohe Lesereichweiten sogar aus Metallumgebungen erzielt. Neben der Beständigkeit gegen eine große Anzahl von Chemikalien, besitzen die in verschiedenen Gehäusegrößen erhältlichen Transponder eine sehr gute Temperaturbeständigkeit. Mittels Montage in einem Bohrloch ist der Transponder bestens vor mechanischen Beschädigungen und Verlust geschützt. Der NeoTAG® ermöglicht beispielsweise eine sichere Erfassung von Werkzeugen und Materialien, die mit den in ERP-Systemen und Datenbanken hinterlegten Daten verknüpft werden können. Die Einsatzgebiete sind vielseitig:

- Betriebsmittelüberwachung

- Werkzeugmanagement (Toolmanagement)

- Vorausschauende Wartung (predictive maintenance)

- Verschleiß- und Standzeit-Überwachung

- Werkzeug-Kostenkontrolle

- Plagiatschutz

- Schutz vor Fehlverwendung

- Schutz vor Entwendung

- Optimierung des Materialeinsatzes und -verbrauches

- Lückenlose Dokumentation

Einsatz des NeoTAG® Transponders in einem Zerspanungswerkzeug

Vollständig mit TopSolid entwickelt

Die besondere Herausforderung während der Produktentwicklung bestand darin, die elektronischen und mechanischen Anforderungen auf kleinstem Raum zu realisieren. Der NeoTAG® sollte vollautomatisch herstellbar sein, wodurch an die Geometrie des Transponders besondere Anforderungen gestellt wurden. „Sowohl in der Konstruktionsphase als auch in der Prototypenphase kam uns die Flexibilität der kombinierten CAD- und CAM-Software TopSolid zugute”, erklärt Sven Brocke, Leiter Werkzeugbau bei Neosid. “Die umfangreichen Möglichkeiten der Module TopSolid’Design, TopSolid‘Mold und TopSolid‘CAM wurden über die gesamte Produktentstehungsphase genutzt. Die Konstruktion und Herstellung von Hilfsvorrichtungen und Spritzgießwerkzeugen, vom Prototypen bis zu den Serienwerkzeugen, sowie die Auslegung und Herstellung der Produktionsanlage konnten somit mit einem Tool bearbeitet werden.”

Sven Brocke - Leiter Werkzeugbau bei Neosid

Weiterentwicklung der NeoTAGs®

Im Laufe der Zeit ist durch kontinuierliche Neu- und Weiterentwicklung die NeoTAG® Produktreihe entstanden. Damit werden weitere Anwendungsbereiche erschlossen. So konnte der Einpress-Transponder NeoTAG® Plug nochmals in seinen Abmessungen reduziert werden. Die neueste Variante in dieser Bauform lässt sich in eine Bohrung mit nur 3 mm Durchmesser einsetzen. Damit ist dieser TAG prädestiniert für das Kennzeichnen von noch kleineren Bauteilen, wie zum Beispiel Bohr- und Fräswerkzeugen. Die Bandbreite der Anwendungen für RFID-TAGs in Werkzeugen wird immer größer. „Spezial-Werkzeuge zur Herstellung und Feinstbearbeitung von Zahnersatz und Inplantaten im Dentalbereich lassen wenig Spielraum für den Einsatz von RFID-Transpondern“, beschreibt Matthias Höß, Entwicklungsleiter bei Neosid. „Die Vorteile eindeutig identifizierbarer Werkzeuge eröffnet z.B. in solchen Anwendungen völlig neue Möglichkeiten zur fehlerfreien Herstellung. Mechanische, thermische sowie auch chemische Anforderungen stellen eine besondere Herausforderung für alle verwendeten Materialien des Transponders dar." „Der Prozess des Werkzeugmanagements in einem dentalen Bearbeitungszentrum ist vergleichbar mit dem in einer industriell eingesetzten CNC-Maschine“, sagt Matthias Höß und führt aus: „Die fehlerfreie, dokumentierte und rückverfolgbare Zuordnung von Werkzeug zu Werkstück, die Speicherung von Standzeiten und die automatische Parametrierung von Bearbeitungsprogrammen sind mit dem Einsatz von RFID-TAGs realisierbar. Hierbei gleicht sich die Herstellung von Komponenten für Fahrzeugmotoren und von dentalen Implantaten.“ Neosid ist mit seinen RFID-Tags ein Vorreiter bei der Umsetzung von Digitalisierungsprojekten in unterschiedlichsten Branchen.

Die größeren NeoTAG® Plugs sind notwendig, wenn größere Leseabstände gefordert sind oder generell die Sichtbarkeit der Transponder im Kennzeichnungsobjekt erhöht werden soll. Der 10mm-Plug bietet alternativ zum Lesen mit einem industriellen Reader die Möglichkeit, ein mobiles Endgerät als Leseeinheit einzusetzen. In diesem Fall wird die NFC-Funktion des Gerätes genutzt. In Anwendungen, bei denen keine Bohrungen möglich sind, kommt der NeoTAG® Flag zum Einsatz. Auch in diesem Fall wurde mit TopSolid’Design ein besonders kleines Gehäuse entwickelt, welches mit einem handelsüblichen Kabelbinder am Bauteil befestigt wird. Der Fokus lag bei der Entwicklung des NeoTAG® Flag ebenfalls auf möglichst geringen Abmessungen, mechanischer Stabilität und praxisgerechter Lesereichweite.

Konstruktion und Simulation von NeoTAG® mit TopSolid

Die NeoTAGs® werden vollautomatisch bei der Firma Neosid im südwestfälisch Halver gefertigt und zu 100 % elektrisch geprüft. Die Sondermaschinen für die Fertigung der Transponder wurden von Neosid mittels der CAD/CAM Software von TopSolid entwickelt und gebaut. „Damit besitzen wir eine optimale Flexibilität. Denn nicht zuletzt dank der durchgängige Konstruktion und Produktionsvorbereitung mittels TopSolid, sind wir in der Lage schnell auf Kundenwünsche eingehen zu können und zusammen mit unseren Kunden Lösungen zur Umsetzung Ihrer Anforderungen zu entwickeln Unsere Produktionsanlagen für die in Dentalsystemen eingesetzten NeoTags® haben wir so ausgelegt, dass wir prozesssicher zuverlässige Miniatur-Tags herstellen können, die eine Größe von unter zwei Millimeter im Durchmesser und in der Bauhöhe aufweisen“, berichtet Yilmaz Benzer, Geschäftsführer von Neosid. Ohne diese weitere Verkleinerung der Tags wäre der Einsatz in Dentalfräswerkzeugen nicht umsetzbar gewesen. „Absolute Präzision in der Produktion ist essenziell. Wir forschen und entwickeln kontinuierlich, um den Herstellungsprozess zu optimieren und bei vergleichbarer Auslegung der Transponder kleinere Baugrößen zu realisieren“, führt Yilmaz Benzeraus. Und Matthias Höß, Entwicklungsleiter, ergänzt: “Noch sind zum Beispiel Transponder mit 3D- Antennen deutlich zu groß, um OP-Instrumente in Krankenhäusern zu kennzeichnen. Wir bei Neosid arbeiten mit Hochdruck daran, die Miniaturisierung weiter voranzubringen.“

Einsatz von NeoTAG® auch im eigenen Haus

Im hauseigenen Werkzeugbau der Firma Neosid werden die Transponder ebenfalls eingesetzt. Für das Werkzeugmanagement wurden alle Spritzgießwerkzeuge mit NeoTAGs® ausgestattet. Auftrags- und Produktionsdaten werden aus dem ERP-System in eine selbst entwickelte Datenbank übernommen. Anhand der UID(Unique Identifier) des Transponders werden diese mit den Daten des entsprechenden Werkzeuges verknüpft. Dadurch kann das System schon vor dem Rüsten der Spritzgießmaschine dem Einrichter anzeigen, ob das richtige Werkzeug aus dem Werkzeuglager geholt wurde und ob der Produktionsauftrag im Rahmen des festgelegten Wartungszyklus erfüllt werden kann. Auch die Wartungs- und Reparaturaufträge werden automatisch generiert. Lediglich die Auftragsbeschreibung müssen die Mitarbeiter der Spritzerei manuell eingeben. Die Aufträge werden dann digital an den Werkzeugbau übermittelt. Durch diese digitale Erfassung der Produktions- und Wartungsarbeiten liegt für die Spritzgießwerkzeuge eine lückenlose Historie vor, die zur Ermittlung von KVP-Maßnahmen genutzt wird

Support von der WeSt GmbH

Seit 2006 betreut die WeST GmbH das Unternehmen Neosid. TopSolid ist zentraler Bestandteil der Konstruktionsarbeit an Produkten, Werkzeugen und Vorrichtungen. Im Rahmen der Zusammenarbeit wurden alle Anwender durch die WeSt GmbH geschult. Sven Brocke ist froh über die gute Zusammenarbeit mit der WeSt GmbH, besonders in den Bereichen Support und Schulung: “In allen Entwicklungsphasen rund um die Entstehung des NeoTAG® konnten wir stets den hervorragenden Support der West GmbH in Anspruch nehmen. Fragen und Problemstellungen zu TopSolid und den verschiedenen Anwendungsmodulen wurden uns schnell und kompetent beantwortet, wodurch wir unsere Konstruktionsprozesse optimieren und offen für zukünftige Entwicklungs-Projekte gestalten konnten.”

Erfahren Sie mehr über das Leistungsspektrum von Neosid und welche weiteren Vorteile TopSolid für Ihre Konstruktion oder Fertigung bietet!

Erfahren Sie mehr zum Thema im Interview von Ulrich Alt mit dem Fertigungsprofi Mark Burmeister.